teknologi extrusion dipakai oleh Pabrik pembuat plastik film dan penrusahaan pengemasan. Keduanya memanfaatkan konsep “extrusion” yang diterjemahkan bebas berarti curah. Mengapa disebut curah, karena secara fisik mesinnya mencurahkan lelehan plastik panas. Perbedaan antara pembuat plastik film dengan perusahaan pengemasan terletak pada tujuan pencurahan lelehan plastik panas tersebut. Pabrik plastik mencurahkan lelehan plastik agar dapat diproseS selanjutnya sampai menjadi plastik film. Sedangkan perusahaan pengemasan mencurahkan lelehan plastik panas untuk melapis permukaan bahan tertentu.

Untuk dapat mengerti tentang teknologi extrusion pada perusahaan pengemasan, maka perlu dibahas secara sistematis hal-hal sebagai berikut:

1. Tujuan Pelapisan dan macam-macam pelapisan

2. Pelapisaii curah (extrution) dan alat pencurah

3. Sekilas tentang teknologi plastik polinier

4. Mesin yang digunakan dan pengenda]ian kualitas

II. Tujuan Pelapisan

Pengemasan fleksibel mensyaratkan bahan yang akan dikemas tidak terkontaminasi dengan bahan-bahan kemasan itu sendiri. Oleh karena itu tinta dan solvent hasil printing tidak akan mengkontaminasi bahan yang dikemas karena kemasan sudah dilapis. Proses pelapisan itu dapat menggunakan teknologi extrusion.

III. Macam-macam pelapisan

Proses pelapisan yang dikenalada dua yaitu:

1. Pelapisan extrusion

2. Pelapisan Dry

Kalau pelapisan extrusion menggunakan lelehan bijih plastik panas, maka pelapisan dry cara pelapisannya melalui proses penempelan suatu film dasar dengan film pelapis. Dari segi biaya pelapisan curah lebih murah karena lapisan plastik tersebut dibuat sendiri melalui teknologi curahan plastik cair pada permukaan bahan yang berjalan pada kecepatan tertentu. Sedangkan pelapisan dry memerlukan bahan pelapis yang dibeli sudah dalam keadaan film yang digulung. sehingga harga per meter persegi bahan lapisan relatif lebih mahal.

IV. Pelapisan Curah (Extrution)

Secara prinsip prosesnya adalah mentransformasikan polimer padat bebentuk granular yang selanjutnya disebut resin menjadi film tipis. Urutannya adalah:

Polimer feeding -- Melting -- Mixing — Metering — Filtration

Pada saat sampai filtration, proses ini siap dibentuk menjadi film tipis. Oleh karena itu proses dilanjutkan sebagai berikut :

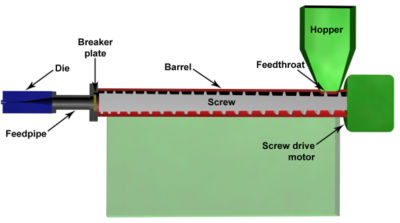

Untuk menghasilkan lelehan plastik yang seragam dalam tebal dan sifat fisik yang sama pada kecepatan konstan, maka diperlukan suatu alat yang disebut extruder.

Alat ini dapat dilihat pada gambar dibawah ini:

Figure 2.1 A Cross Section of an Extruder

Ukuran extruder biasanya berdiameter 3,5 - 6 inchi. Sedangkan panjangnya ditentukan oleh diameter dan sistem polimer yang dipakai. Biasanya rasio panjang berbanding diameter adalah 15 : 1 sampai 30 : 1. Bahan yang digunakan biasanya baja. Bagian permukaan dalamnya dilapis anti karat terutama jika proses pelapisan menggunakan bahan korosif seperti PVC.TEKNIS PENGOPERASIAN EXTRUTION LAMINATOR

IV.1. Pandangan Umum.

Extrution Laminator rnerupakan suatu rnesin yang dapat rnemberikan lapisan pada lembaran film yang akan digunakan sebagai kemas pembungkus.

Dalam pengoperasiannya, mesin ini dapat memberikan suatu lapisan pada kemasan pembungkus dan jumlah lapisan sebanyak dua lapis maksimum. Akan tetapi apabila mesin ini dihubungkan secara serie dengan mesin yang sejenis (Tandem System), maka dapat sekaligus memberikan lapisan sebanyak empat lapis. Penentuan jumlah lapisan ini tergantung dari jenis kemasan pembungkus yang dikehendakinya.

Pelapisam disini selain untuk memberikan kekuatan tertentu dan keindahan pada kemasan pembungkus, juga berfungsi agar kedua sisi dari pembungkus dapat direkatkan antara satu dengan yang lainnya. Pembahasanl dalam bab ini proses pelapisan yang dilakukan selain menggunakan satu mesin (Single System), juga akan dibahas proses yang rnenggunakan “ Tandem System “.

IV. 2. Data—data teknis mesin

IV. 2.1. Gambar mesin Extrution Laminator.

IV. 2.2. Bagian dan fungsi penting pada rnesin.

Bagian—bagian penting disini adalah bagian yang mempunyai fungsi vital dan mutlak harus ada pade. mesin. Untuk mempermudah, maka bagian-bagian tersebut akan dibagi menurut unit-unit yang ada dimesin.

IV. 2.2.1. Unit Unwinder terdiri dari

1. Motor Turret Arms, digunakan untuk menggerakkan “Turret Arms”. Jenis motor ini adalah “Geared Motor “ dengan spesifikasi sebagai berikut :

- Daya motor : 1,5 kw ; 3 phase ; 4 pole

- Frekwensi : 50, 60, 60

- Volt : 200, 200, 220

- Ampere : 6,4 6,3 5,9

- R.P.M. : 100 120 120

2. Turret Arms. digunakan untuk meletakkan poros ( tempat gulungan lembaran film ) dan dapat digerakkan searah rnaupun berlawanan jarum jam.

3. Poros Pengumpan (Unwinder Shaft), digunakan sebagai tempat gulungan lembaran film yang akan diproses. Poros lnl berjumlah dua buah.

4. Powder Brake, digunakan untuk rnen.~atur tekarian pada poros pengumpan (Unwinder Shaft). Pada unit ini terdapat sejumlah serbuk logarn, dimana apabila dialiri arus listrik akan berubah menjadi medan magnit yang akan menahan “ Unwinder Shaft “.

Jumlah dari powder brake pada unit ini 2 buah, yang diletakkan

pada kedua poros pengumgpan (Unwinder Shaft). Spesifikasi dari “Powder Brake” adalah sebagai berikut :

- Volt : DC 24 V.

- Ampere : 5,6 A / 750C.

- Torque : 10 kgm.

- Weight 38 kg.

5. Tension Controller, digunakan untuk mengatur tekanan yang diperlukan oleh “Unwinder Shaft”. Dapat dioperasikan secara otomatis atau manual. ( Lihat lampiran ).

6. Unwinder Control Panel, digunakan untuk menggerakkan “Turret Arms”. Pada panel ini disamping terdapat tombol penggerak “Turret Arms”, juga terdapat operator lamp emergency stop dan “Buzzer”. ( Lihat lampiran).

IV. 2.2.2. Unit E.P.C. terdiri dari :

1. Motor E.P.C., digunakan untuk rnenggerakkan kompressor. Jenis motor ini adalah “Rotation Motor” dengan spesifikasi sebagai berikut :

- Daya motor : 0,4 kw ; 3 phase ; 4 pole

- Frekwensi : 50 60 60

- Volt : 200 200 220

- Ampere : 2,3 2,0 2,0

- R.P.M. : 1420 1700 1710

2. Kompressor, digunakan untuk membangkitkan tenaga angin yang diperlukan dalam pengaturan jalannya lembaran film.

3. Guide Roll Adjusment, digunakan untuk mengatur lembar film agar tetap pada posisi yang benar. Pada unit ini berjumlah satu buah.

4. Guide Roll, digunakan untuk meringankan jalannya lembar film. Pada unit ini berjumlah dua buah.

IV. 2.2.3. Unit Heater Box. terdiri dari :

1. Heater Box, digunakan untuk menghasilkan udara panas yang akan dihembuskan kelembaran film, supaya. “Coating“ pada

lembaran film kering. Heater ini terbagi menjadi dua dan dikendalikan secara terpisah pula.

Heater ini berjumlah 12 buah yang digabung menjadi satu dan berbentuk menyerupai silinder tabung.

2. Motor penggerak blower, digunakan untuk menggerakkan “Blower“, jenis motor ini adalah “Induction Motor“ dengan spesifikasi sebagai berikut :

- Daya motor : 1,5 kw ; 3 phase ; 4 pole

- Frekwensi : 50 60 60

- Volt : 200 200 220

- Amphere : 6,5 6 5,7

- R.P.M. : 1430 1715 1730

3. Blower, digunakan untuk penghembus udara panas. Spesifikasi dari Blower adalah sebagai berikut :

- Daya : 1,5 kw.

- Frekwensi : 50 Hz.

- Pressure : 40 mmAq.

- Volume : 67 mrn3/min..

- Speed : 1430 rpm.

- Temperatur : 200c.

4. Motor penggerak “Exhaust Fan“, digunakan untuk menggerakkan “Exhaust Fan“, jenis motor ini adalah “Induction Motor” dengan spesifikasi sebagai berikut :

- Daya motor : 3 kw; 3 phase ; 4 pole

- Frekwensi : 50 60 60

- Volt : 200 200 220

- Ampere : 15 14,5 13,5

- R.P.M. : 1430 1715 1735

5. Exhaust Fan, digunakan untuk mengurangi panas yang berlebihan pada Heater Box, supaya temperatur tetap antara (50-90) 0C. Spesifikasi dari “Exhaust Fan” adalah sebagai berikut

- Daya : 3,7 kw

- Frekwensi : 50 / 60 Hz

- Pressure : 110 mmAq

- Volume : 100 m3/min

- Speed : 1430 rpm

- Temperatur : (59 – 70)0c

6. Coater Unit, digunakan untuk tempat pemberian coating pada lembaran film. Unit ini terdiri dari :

a. Coating Roll, digunakan untuk menaikkan larutan coating pada lembaran film.

b. Press Coating Roll, digunakan untuk menekan lembaran film dalam meratakan coating.

c. Tangki supplay coating, digunakan untuk mensupplay larutan coating. Bekerja secara manual dan hanya digunakan untuk jenis coating yang menggunakan air.

Perlu diketahui disini, bahwa bila digunakan jenis coating yang tidak menggunakan air, maka tangki supplay ini tidak berguna, sebab digunakan bak coating dan untuk mensupplay-nya digunakan gayung. Hal ini disebabkan bila tangki supplay coating diisi dengan jenis coating yang tidak menggunakan air, maka akan terjadi melekatnya coating ini pada tangki dan sulit untuk dibersihkan

d. Guide Roll Adjustment yang berjumlah dua buah.

7. Corona Station, digunakan untuk membuat pori—pori pada lembaran film tertentu (lembaran film yang tidak berpori).

Unit ini terdiri dari :

a. Regulator, digunakan untuk mengatur tegangan listrik.

b. Voltmeter, digunakan untuk melihat tegangan listrik.

c. Lempengan (plat) alumunium, digunakan untuk sebagai katoda dalam proses pembuatan pori-pori.

Cara kerja dan proses pada Corona Station :

a. Sebelum pengoperasian, siapkan dan hubungkan “Corona Unit” dengan “Corona Station” yang berada di mesin.

b. Kemudian diatur besar tegangan yang diperlukan, pada saat lembaran film melalui “Corona Station”.

c. Prinsip kerjanya yaitu pada saat arus listrik telah mengalir dari “Corona Unit”, maka plat alumunium pada “Corona Station” akan berfungsi sebagai katoda dan lembaran film sebagai anoda. Karena listrik ini mempunyai tegangan yang tingi, maka dari katoda akan terjadi loncatan ion negative ke

anoda dan sebaliknya. Loncatan ini semakin besar apabila tegangan listrik diperbesar pula, dengan terjadi loncatan-loncatan ion ini, maka akan terbentuk pori-pori pada lembaran film ini.

8. Guide Roll berjumlah 15 buah.

9. Guide Roll Adjustment berjumlah 3 buah

IV. 2.2.4. Driving Unit terdiri dari :

1. Motor penggerak utama (main motor), digunakan untuk menghasilkan putaran yang dibutuhkan oleh mesin. Jenis mesin ini adalah “Geared Motor” dengan spesifikasi sebagai berikut :

- Daya motor : 3,7 kw; 3 phase; 4 pole

- Frekwensi : 50 60 60

- Volt : 200 200 220

- Ampere : 14,6 14,2 13,4

- R.P.M. : 1420 1710 1730

2. Chain – Gear Steples Speed Regulator, digunakan untuk mengatur putaran pada coater roll agar seimbang dengan putaran “Cooling Roll”.

3. Reducer, digunakan untuk merubah kecepatan putar dari mesin motor ke shaft distribution.

IV.2.2.5. Unit Laminator terdiri dari :

1. Cooling Roll, digunakan untuk mendinginkan temperature cairan mesin (dari bertemperatur ± 3000c diturunkan jadi ± 350c). penggunaan dari cooling roll dalam setiap pengoperasian berjumlah satu buah.

Ada tiga macam jenis dari “Cooling Roll” yaitu :

a. Mat Roll, mempunyai permukaan yang buram.

b. Mirror Roll, mempunyai permukaan yang bening seperti kaca.

c. Semi Roll, mempunyai permukaan tidak buram dan tidak bening.

Ketiga jenis “Cooling Roll” akan mempengaruhi hasil akhir dari proses pelapisan.

2. Silicon Press Roll, digunakan untuk membantu menguatkan hasil pelapisan. Disamping itu karena “Silicon Press Roll” terbuat dari “Silicon Rubber” yang mempunyai sifat anti adhesive, maka berfungsi pula supaya cairan resin yang bertemperatur cukup tinggi tidak mudah lengket.

Roll ini digerakkan dengan “Sistim Pneumatic” untuk mendekati “Cooling Roll” pada saat pengoperasian.

3. Doctor Roll, digunakan untuk membantu tekanan dari “Silicon Press Roll”. Roll ini sama halnya dengan “Silicon Press Roll” digerakkan dengan “Sistim Pneumatic”.

4. Sweeper Roll, digunakan untuk mencegah terjadinya pelengketan lembaran film setelah mengalami proses pelapisan pada “Cooling Roll” yang disebabkan oleh suatu jenis resin tertentu, Roll ini berjumlah satu buah dan berada setelah cooling roll. “Sistim Pneumatic” juga digunakan untuk menggerakkan roll ini.

5. Guide Roll Adjustment, berjumlah satu buah dan diletakkan sebelum mesin masuk ke “Silicon Press Roll”.

6. Guide Roll berjumlah empat buah.

IV.2.2.6. Unit Trimming terdiri dari :

1. Round Rasor, digunakan untuk memotong sisi-sisi lembaran film, supaya mempunyai ukuran yang sesuai dengan yang dikehendaki. Bentuk dari bagian ini seperti pisau yang melingkar.

2. Rasor Blade, digunakan untuk menggantikan fungsi dari “Round Rasor” apabila sedang tumpul. Bentuk dari bagian ini seperti silet.

3. Blower, digunakan untuk menghembuskan sisi dari lembaran film yang dipotong. Blower ini dapat dipisahkan dari “Trimming Unit” apabila tidak diperlukan.

Spesifikasi dari blower ini sebaga berikut :

- Daya : 0,75 kw, 3 phase, 2 pole

- Frekwensi : 50 60

- Volt : 200 210

- Ampere : 3,2 3,1

- R.P.M. : 2800 3400

- Tekanan max : 580 560 mmAq.

- Volume max : 8 8 m3 / min

4. Silinder Roll Polos, digunakan sebagai tumpuan pada saat “Round Rasor” melakukan pemotongan.

5. Silinder Roll Berulir, digunakan untuk apabila pemotongan menggunakan “Rasor Blade”.

6. Soray Powder, digunakan untuk menjaga agar lembaran fil hasil pelapisan tidak terjadi pelengketan.

7. Motor Soray Powder, digunakan supaya “Spray Powder” dapat terdistribusi secara kontinyu pada lembaran film. Motor ini mempunyai spesifikasi sebagai berikut :

- Daya : 30 watt

- Volt : 80

- Ampere : 0,12

- R.P.M. : 0,2 – 2

8. Guide Roll yang berjumlah sembilan buah.

9. Motor penggulung hasil potongan sisi dari lembaran film. Motor ini terpisah letaknya.

IV.2.2.7. Sandwich Unit terdiri dari :

1. Motor Turret Arms, menggunakan jenis “Geared Motor” dengan spesifikasi sebagai berikut :

- Daya motor : 0,75 kw; 3 phase; 4 pole

- Frekwensi : 50 60 60

- Volt : 200 200 220

- Ampere : 3,5 3,3 3,1

- R.P.M. : 100 120 120

2. Turret Arms,

3. Poros pengumpan (Sandwich Unwinder Shaft), digunakan sebagai tempat gulungan lembar pelapis. Poros ini berjumlah dua buah.

4. Powder Brake berjumlah dua buah

5. Tension Controller

6. Guide Roll Adjustment, digunakan untuk mengatur lembaran pelapis agar tetap pada posisi yang benar.

IV.2.2.8. Unit Extruder terdiri dari :

1. Motor Penggerak “Extruder Unit”, digunakan untuk menggerakkan “Extruder Unit” untuk mendekati atau menjauhi dari “Laminator Trimming Unit”. Motor ini mempunyai spesifikasi sebagai berikut :

- Daya motor : 750 w; 3 phase; 6 pole

- Frekwensi : 50 60 60

- Volt : 200 200 220

- Ampere : 39 35 34

- R.P.M. : 940 1130 1145

2. Direct Current Panel, digunakan untuk mengontrol jalannya “Direct Current Motor” yang digunakan pada “Extruder Unit”. Pada panel ini aliran listrik AC (Alternating Curent) dirubah menjadi listrik DC (Direct Current).

3. Direct Current Motor, yang berfungsi untuk menggerakkan screw pada cylinder heater, motor ini dilengkapi dengan sebuah blower untuk mendinginkan motor.

Spesifikasi dari motor ini adalah sebagai berikut :

- Daya motor : 55 kw; 3 phase

- Volt : 400

- Ampere : Arm. 152; Field 4,8 / 2,54

- R.P.M. : 1150 – 1750

Sedangkan spesifikasi dari “Blower” adalah sebagai berikut :

- Daya motor : 0,75 kw; 3 phase

- Frekwensi : 50

- Volt : 380

- Ampere : 2,3

- R.P.M. : 2850

- Tekanan max : (28 – 34) m3/min

- Volume max : (90 – 130) mmAq

4. Magic Loader Blower, digunakan untuk menaikkan biji resin agar sampai ke “Hoper”. Blower ini dilengkapi oleh satu buah selang panjang yang dihubungkan dengan bak penampung resin. Spesifikasi dari blower ini adalah sebagai berikut :

- Tekanan vacuum : 780 mm Aq

- Volume udara : 7,8 m3/min

Blower ini digerakkan oleh sebuah “induction Motor” yang mempunyai spesifikasi sebagai berikut :

- Daya motor : 0,75 kw; 3 phase; 2 pole

- Frekwensi : 50 60 60

- Volt : 200 200 220

- Ampere : 3,4 3,2 3,0

- R.P.M. : 2840 3400 3420

5. Cylinder Heater, digunakan untuk mencairkan resin secara bertahap pada screw. Heater ini berjumlah lima buah, dimana setiap heater dalam pengoperasiannya akan mempunyai temperature yang berbeda, semakin dekat dengan die semakin tinggi temperaturnya. Hal ini disebabkan apabila resin langsung dicairkan seketika, maka screw yang terdapat pada cylinder ini tidak akan dapat mendorong cairan resin ke die. Disamping itu untuk menjaga agar distribusi dari cairan resin dapat merata dan kontinyu.

6. Die Heater, digunakan untuk memanaskan die. Heater ini berjumlah tujuh buah dan semuanya mempunyai temperature yang sama dengan cylinder heater), dimana ini untuk menjaga

temperature pada cairan resin sama untuk seluruh die dan mencegah pembekuan dari cairan resin tersebut.

7. Adaptor Heater. Pada heater ini terdapat suatu ruang yang berfungsi untuk meringankan beban tekanan cairan resin pada screw, sehingga cairan resin dapat bergerak dengan mudah. Temperatur pada “heater” ini sama dengan temperatur pada “cylinder heater” dan jumlahnya satu buah.

8. Joint Heater, digunakan untuk tempat penyambungan dari “Cylinder Heater” ke “Die Heater”. Temperatur sama dengan “Adaptor Heater” dan “Die Heater”. Di dalam silinder ini terdapat “Filter” yang digunakan untuk menyaring cairan resin yang akan masuk ke “Die”. Letak dari “Heater” ini antara “Adaptor Heater” dengan “Die Heater”.

9. Lip Heater, digunakan untuk menjaga agar cairan resin yang keluar dari “Bibir Die” tetap dalam kondisi cair sempurna penggunaan dari heater ini seperti batangan silinder logam yang terdapat pada sisi kiri dan kanan serta sepanjang “Bibir Die”.

10. Die, digunakan untuk mengatur kepipihan dari cairan resin yang terdorong keluar pada saat proses pelapisan.

11. Kawat Tembaga, yang dilengkapi dengan tuas pengatur lebar cairan resin yang keluar dan dilengkapi juga oleh skala pengukur yang berguna untuk melihat perkiraan lebar dari cairan resin yang keluar. Kawat tembaga ini akan digerakkan oleh tuas pengatur lebar cairan resin dan masuk ke dalam “Bibir Die”. Kawat tembaga, tuas pengatur dan skala pengukur ada dua buah.

12. Hoper, digunakan untuk menampung biji resin dari bak resin sebelum masuk ke dalam “Cylinder Screw” untuk dicairkan. “Hoper” ini bekerja secara otomatis, dimana bila telah penuh, maka pengisian akan berhenti dengan sendirinya.

13. Automatic Alarm, digunakan sebagai tanda apabila “Unit Extruder’ sedang bergerak maju atau mundur. Alarm ini berjumlah dua buah yang berbeda suaranya pada saat maju atau mundur.

IV.2.2.9. Operation Panel Unit.

sumber :

Direktorat Jenderal Industri Kecil Menengah

Departemen Perindustrian

2 komentar:

Thanks ya..sukses selalu

Maaf boz mau tanya bagaimana cara settings bibir die agar hasil cairan nya rata pada permukaan...

Ngk tebal tipis gitu..

Terima kasih..

Posting Komentar